富士通 「マルチオーダピッキング」最適化で作業効率を向上

富士通は、1人の作業者が同時に複数の出荷先への商品をピッキングする「マルチオーダピッキング」を最適化し、庫内ピッキングの作業効率を向上させる「Picking Optimizer」を提供している。

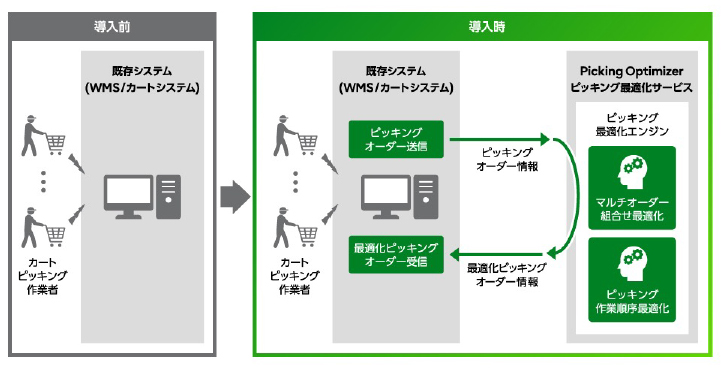

同サービスは、同社独自の「オーダー組合せ最適化」と「作業順序最適化」の2つのアルゴリズムを用いた「ピッキング最適化エンジン」により、作業の効率化が図れるというもの。同社Digital Solution事業本部の上岡正氏は、「既存の物流システムを当サービスに接続させるだけで容易に導入いただける」と語る。

作業フローは、既存システムからピッキングオーダー情報を受け取ると、ピッキング最適化エンジンが「オーダー組合せ最適化」と「作業順序最適化」を実施。両者を踏まえた最適な作業指示情報を既存システムに返すという仕組みだ。

より効果が期待できる物流現場として、「在庫型、少量多品種を扱うセンター」「人海戦術でピッキングしているセンター」「通路幅が狭く、追い越しできず渋滞が発生しているセンター」を挙げる同氏。「効率良くまわる作業順に加え、作業者が固まらないような配慮も計画に組み込まれる」という。

1日100人が6マルチカートを使用する卸売業の現場での実証実験では、作業者の総移動距離が16.8%削減されたという。「これは限定的な規模で行われたため、本格的な運用であればさらに効果が期待できる」と語る。「実データに基づくシミュレーションでは、29.6%もの削減が予測される」。

導入にあたっては、同社スタッフが現場を確認した上で初期設定を行う。「既存システムに大幅に手を入れることもなく、稼働も止めずに導入いただけるケースもある」と話す上岡氏。「少子高齢化や発生頻度が増す大規模災害により、社会生活と事業を継続する上で物流の重要性は従来に増して高まっている。庫内作業を効率化し、少人数・短時間での運用を実現できれば」と語った。

◎関連リンク→ 富士通株式会社「Picking Optimizer」

ご感想、情報提供など皆様からのコメントをお待ちしております!

お気軽にコメントしてください♪